Công nghệ cắt plasma đang dần trở thành lựa chọn phổ biến nhờ vào tốc độ vượt trội, chất lượng đường cắt cao và khả năng làm việc với đa dạng vật liệu. Dù những người thợ lành nghề có thể đạt kết quả tốt khi cắt oxy-gas — đặc biệt với thép carbon dày — nhưng công nghệ plasma lại mang đến nhiều lợi ích rõ rệt hơn trong nhiều ứng dụng cắt kim loại hiện đại.

Với các thiết bị cắt của Hypertherm, plasma thể hiện nhiều ưu thế nổi bật so với phương pháp oxy-gas truyền thống, bao gồm:

-

Chất lượng cắt vượt trội

-

Tăng năng suất làm việc

-

Chi phí cắt thấp hơn trên mỗi chi tiết

-

Tối đa hóa lợi nhuận

-

Vận hành đơn giản hơn

-

Tính linh hoạt cao

-

An toàn hơn trong quá trình sử dụng

1. Chất lượng cắt vượt trội

Các yếu tố chính đánh giá chất lượng cắt bao gồm: xỉ, vùng ảnh hưởng nhiệt (HAZ) và độ nghiêng mép cắt. Cắt plasma gần như không tạo xỉ, trong khi vùng ảnh hưởng nhiệt cũng nhỏ hơn đáng kể so với oxy-gas.

Công nghệ plasma hoạt động dựa trên nhiệt độ cao và khí nén áp lực lớn để làm tan và thổi bay kim loại nóng chảy ra khỏi đường cắt. Ngược lại, cắt bằng oxy-gas là quá trình đốt cháy thép tạo xỉ oxit sắt. Nhờ sự khác biệt này, xỉ do plasma tạo ra ít bám dính và dễ làm sạch hơn.

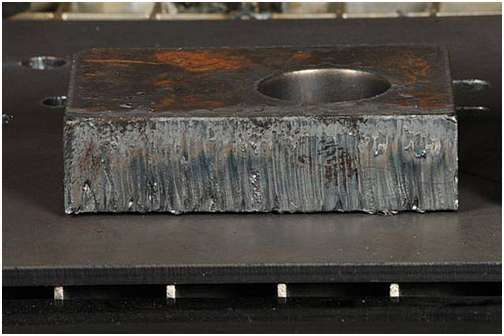

Xỉ cắt

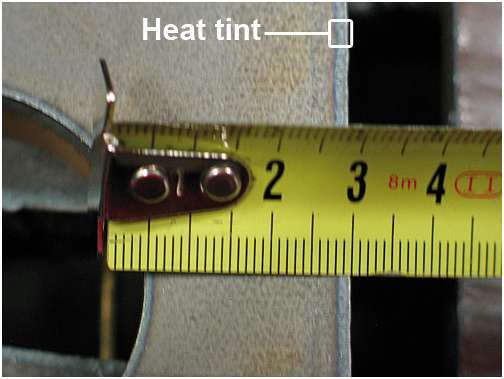

Vùng ảnh hưởng nhiệt

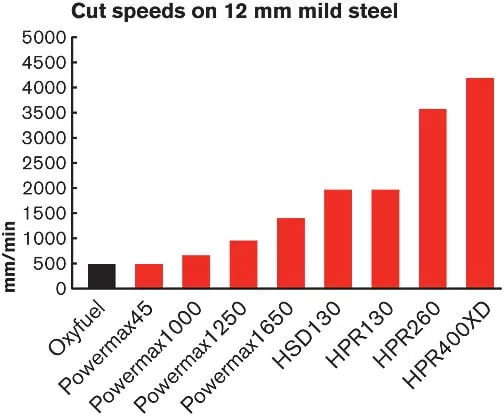

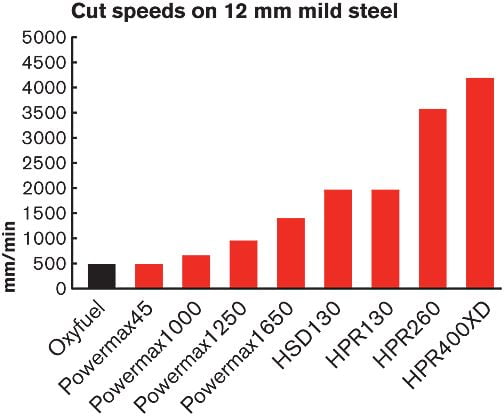

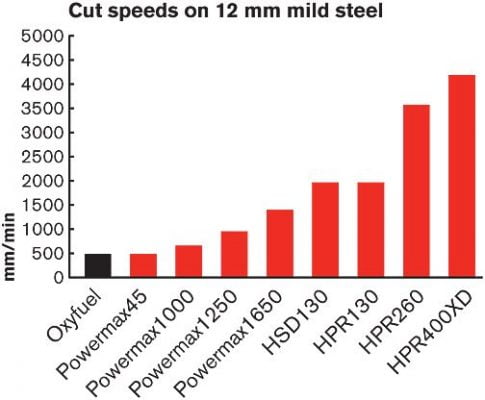

2. NĂNG SUẤT CẮT CAO HƠN

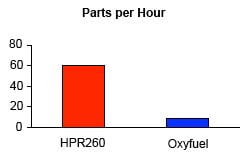

3. CHI PHÍ CẮT CHO MỘT CHI TIẾT THẤP HƠN

Chi phí sản xuất /1mét x chiều dài cắt của chi tiết = Chi phí cắt/chi tiết

|

HPR260

Plasma |

Oxyfuel

|

|

| Chi phí sản xuất trong 1 h | $44.65 | $33.80 |

| Số mét cắt trong 1h dựa trên tốc độ cắt |

221 m | 30.5 m |

| Chi phí cho mỗi mét cắt | $0.20 | $1.11 |

| Chi phí cắt cho một chi tiết (3.66 meter) |

$0.72 | $4.08 |

4. LỢI NHUẬN CAO HƠN

Để thực sự hoàn thành bức tranh so sánh chi phí, bạn cũng sẽ muốn xem xét các chi phí mà các hoạt động phụ thêm vào chi tiết. Chi phí cho các hoạt động phụ thường bao gồm chi phí lao động, do vậy số tiền chi tiêu nhân tỷ lệ lao động sẽ thể hiện các khoản tiết kiệm.

5. DỄ SỬ DỤNG HƠN

Thiết lập và duy trì chế độ ngon lửa ôxy-gas là kỹ năng cần có thời gian và thực hành để làm chủ quá trình cắt ôxy. Với máy cắt plasma, đơn giản chỉ cần chạy máy nén khí, và điều chỉnh dòng cắt.

Nếu sử dụng máy cắt plasma được tự động hóa với hệ thống điều khiển CNC và bảng điều chỉnh khí tự động, tất cả các thông số được cài đặt cho người sử dụng. Không cần phải điều chỉnh khí bằng tay nữa.

Nói chung sử dụng máy cắt plasma đơn giản và thuận tiện hơn nhiều so với cắt bằng mỏ ôxy-gas

6. TÍNH LINH HOẠT CAO HƠN

Plasma có thể cắt bất kỳ vật liệu dẫn điện nào bao gồm thép cácbon, thép không gỉ, nhôm, đồng,… Trái lại, cắt ôxy thực hiện được bởi phản ứng hóa học giữa ôxy và sắt ở thép cacbon, do đó chỉ có thể được sử dụng để cắt thép cabon thấp.

Thêm nữa, máy cắt plasma có thể được dùng để đục lỗ, đánh dấu, cắt được kim loại gỉ hoặc kim loại được sơn phủ hoặc kim loại xếp chồng. Ngoài ra, plasma có thể vát mép hoặc cắt kim loại dạng lưới. Điều này rất khó thực hiện với mỏ ôxy-gas

7. SỬ DỤNG AN TOÀN HƠN

Oxyfuel là hỗn hợp khí oxy và khí đốt. Các loại khí đốt phổ biến nhất là acetylene, propane,MAPP , propylene và khí tự nhiên. Trong số đó, acetylene là phổ biến nhất vì nó tạo ra ngon lửa nóng hơn và thời gian đục thủng nhanh hơn các loại khí đốt khác.

Tuy nhiên, acetylene là một loại khí không ổn định và rất dễ bắt lửa, rất nhạy cảm với nhiệt độ và áp lực vượt quá (quá áp), cũng như nhạy cảm với tĩnh điện. Một vụ nổ axetylen có thể gây ra thiệt hại hàng ngàn đô la về tài sản và gây nguy hiểm nghiêm trọng cho bất cứ ai ở vị trí lân cận.

Các hệ thống plasma, hoạt động với khí nén, không sử dụng khí đốt dễ cháy. Một số hệ thống plasma khác sử dụng những loại khí khác nhau (gồm cả không khí), phổ biến nhất là ôxy và nitơ. Các loại khí này ổn định hơn acetylene và đòi hỏi xử lý đặc biệt ít hơn.

Mặc dù tất cả các phương pháp cắt nhiệt sinh ra khói và tiếng ồn, người ta có thể xử lý bằng cách sử dụng cắt plasma tự động với bàn cắt dưới nước, cho phép giảm khói và tiếng ồn đáng kể. Hầu hết các dạng cắt oxyfuel không thể sử dụng cắt dưới nước vì có thể tạo nên trạng thái dễ gây nổ…